光伏BC电池行业格局,正在悄然生变。

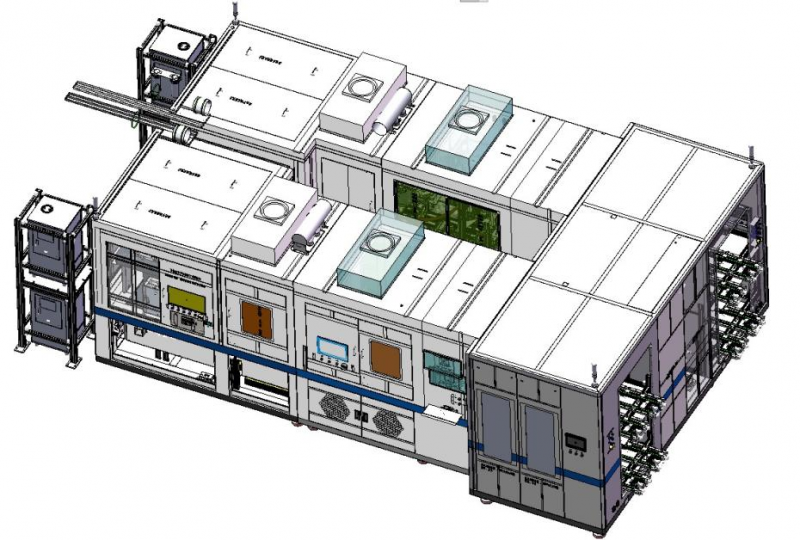

在当前BC扩产暗流涌动的关键阶段,又一笔GW级设备订单浮出水面。据维科网·激光获悉,东莞市盛雄激光先进装备股份有限公司近期与某头部光伏企业签署了BC电池GW级量产设备的供应合同,为其BC电池量产项目提供国产80W紫外皮秒300um大光斑激光图形化设备。由于涉及商业保密条款,笔者尚未获悉该笔订单的具体采购方名称。

BC类电池批量出货、扩产潮起

近年来,电池技术的提升一直是光伏行业发展的焦点。其中,BC技术无疑是当下备受关注的技术路线,亦被认为是未来5-6年晶硅电池的绝对主流,大量产品都将走向BC路线。

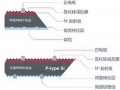

据了解,BC电池(Back Contact Cell)全称为背接触电池,本质上是一种电极工程平台,统称为XBC电池(各类背接触电池)。目前主要包括IBC、HBC、TBC、ABC、HPBC电池等。其与TOPCon、PERC等技术不同的点在于,BC电池前表面无栅线,主要通过背面图形化工艺将正负极采用交叉排列的方式制备于电池背面,避免了常规电池正面栅线的遮光损失。因此,BC电池结构具备三大优势:光电转换效率高;外观精美,尤其适用于分布式光伏场景;BC技术平台通用性好,可以结合各种材料体系(PERC、TOPCON、HJT、叠层电池等)持续提效降本。

目前BC组件出货量虽相对较小,但相较于TOPCon组件已形成明确且持续的市场溢价。数据显示,国内BC组件均价约为0.76元/W,比TOPCon组件高0.08元/W。爱旭股份也曾指出,其ABC组件在国内分布式市场产品溢价约在10%左右、海外分布式工商业市场溢价10%-20%左右以及在全球集中式市场亦获得客户在溢价上的认可。

由于差异化技术带来的产品溢价,BC企业目前的市场表现要优于TOPCon阵营。据前不久爱旭股份发布的半年报显示,公司二季度单季实现净利润0.63亿元,环比增长120.93%,成为首家单季度实现扭亏的电池组件龙头。上半年,其ABC组件出货量达到8.57GW,同比增长超400%,营收贡献占比达74%左右。

实际上,BC技术的市场表现强于预期体现在多个方面。自2025年以来,BC技术阵营持续扩容,高景太阳能、英发绿能、协鑫集成、TCL中环等多家光伏企业高调宣布入局;正泰、晶科、钧达等TOPCon拥趸同样展现出BC产能布局的意图。目前,国内主要厂商已基本暂停TOPCon路线的扩产规划,在建产能主要集中于BC技术路线。值得一提的是,在今年的SNEC展会上,有22家企业展出了BC产品。

虽然BC电池由于结构特点,在转换效率等方面具备诸多优势,但相应的,BC电池的生产工序更多、工艺相对复杂,需要更高的设备投资和更严格的生产控制,导致其生产成本相对要高于TOPCon电池,这也是在此轮技术迭代中,推广速度不及TOPCon的重要原因。

最经济的方案:激光大面积图形化加工

在BC电池制造中,由于所有电极均制备于电池背面,必须进行精确隔离以防止短路。目前,行业内公认最经济的隔离方案就是采用激光图形化工艺

由于BC电池需要进行背面大面积图形化刻蚀处理,使PN结和金属接触能形成一定的排列和形状,这中间涉及两道极为重要的激光工序:P1-BSG开膜、P2-PSG开膜。这两道激光工序主要是利用激光在电池表面进行nm级的膜层去除,形成特定的图案或结构。激光图形化工艺对激光设备提出了多项严格要求:

(1)高加工效率:激光刻蚀区域面积占比整个硅片表面积的50~60%,需要振镜扫描速度在60m/s以上以提高激光加工CT,同时增加单光斑的宽度,来减少扫描次数,提升CT。要实现高扫描速度及相对大的光斑尺寸,就必须要提高激光器的单脉冲能量与重复频率,即需要更高功率的激光器来支撑;

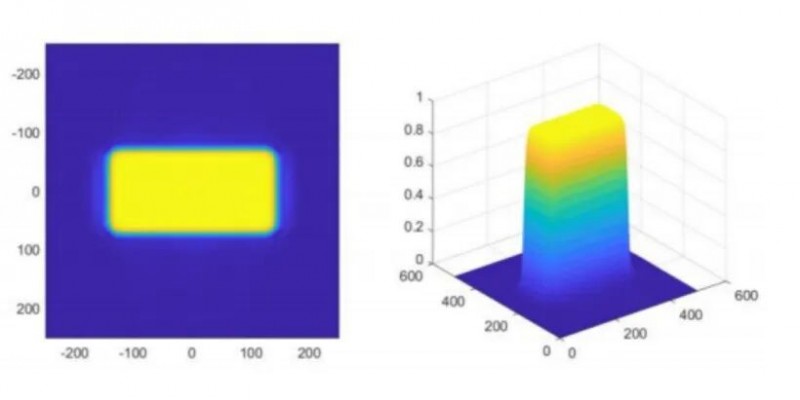

(2)高光斑均匀性:整形光斑均匀性直接决定了加工的品质,对电池性能影响甚大。不均匀的光斑会导致开膜不均匀,造成能量轻的区域湿法后膜层残留,能量重的区域底部膜层损伤、出绒,造成局部短路复合、填充降低导致电池转换效率变低;

(3)低热影响及损伤:要实现加工精度高、热影响小、低损伤,需要使用超短脉冲、超高峰值功率的皮秒、飞秒激光器。皮秒(10-12s)和飞秒(10-15 s)激光,因其极短的脉冲宽度,能在瞬间释放极高的峰值功率,使大部分材料瞬间气化、热效应及熔珠极少,边缘整齐。同时热熔效应少,对底层的损伤控制也能做得更精细;

(4)低成本:以前国内量产设备都是采用美国进口的50W紫外皮秒激光器,激光器成本占比超过激光设备整机成本的50%,单GW的激光设备成本在6~7000万左右,相对BC电池单GW投资占比大,因此对于BC电池量产,激光图形化设备降本意义重大。

大力出奇迹:盛雄80W紫外皮秒激光器

高效助推BC电池大面积图形化低成本量产

随后经过对多家光伏设备制造商的实地走访,并与相关技术研发团队进行深入探讨后,笔者梳理出满足当前用户对设备技术需求的三大核心要素:

01 高功率高光束质量高稳定性的超快激光器

02 高适配度的DOE光束整形镜片

03 简单易用、便于操作的高速高精度的激光控制软件

1 高功率高光束质量高稳定性的超快激光器

先说一下激光图形化加工设备的核心部件———激光器,是否能够自研高光束质量高功率高稳定性的激光器,它直接决定了用户是否愿意“多看一眼”,也是光伏激光设备制造商成功切入BC电池应用场景的首要关键。正如前文所分析,要推动BC技术走向成熟,必须依靠满足复杂工艺要求和成本可控的高功率高光束质量高稳定性激光器,才能解决产能低、损伤限制提效等制约BC电池大规模量产的问题。

据维科网·激光对行业观察分析,在BC电池的激光图形化加工领域,以往市面上普遍采用大功率绿光皮秒激光器作为主流加工方案。而近期笔者注意到,多家头部光伏企业已陆续转向使用大功率紫外皮秒激光器,这一转变的原因是什么?

虽然经过实际验证100W绿光皮秒激光在很大程度上已经可以满足BC电池对图形化的要求,但在加工精度、损伤控制以及电池转换效率的提升等方面,紫外皮秒有着更佳的表现。相较绿光皮秒,紫外皮秒激光波长更短,对于特定材料吸收率更高,能够高效地处理N型硅片的BSG、PSG等多种膜层结构,其加工热损伤更小,工艺窗口也相对更宽,良品率高,且能进一步提升电池的转换效率。

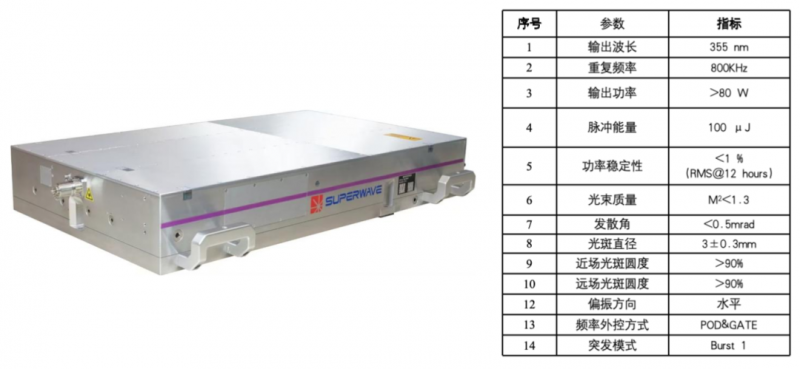

然而现实是,目前行业内能够研制80W及以上功率紫外皮秒激光器的企业少之又少,该领域的技术和市场主要被国际上的寥寥数家巨头所垄断。设备制造商普遍依赖进口激光器,不仅推高核心部件的采购成本,也进一步加剧光伏企业设备初始投资成本的压力。因此,实现紫外皮秒激光器的国产化对于推动BC电池低成本量产而言至关重要。

据维科网·激光获悉,本次获得BC电池GW级量产订单的盛雄激光,早在2021年就已作为国内首家推出300W红外皮秒激光器的企业,经过四年的持续研发与产业化积累,该公司目前已构建起稳定、自主可控的300W红外技术平台,具体总结为以下几大特点:

● 自研超快皮秒光纤种子源:采用闭合光路,稳定性好可靠性高,同时具有免调整体积小的优点,现已批量生产2000余台;

● 高功率固体放大技术:采用LD泵浦放大晶体;

● 自研电控技术:POD脉冲控制技术、外触发抖动小于20ns,满足图形化快速开关光尺寸精度;

● 良好的热管理:内部优异热管理,保证高功率激光器的稳定性;

正是基于稳定自主的300W红外技术平台,盛雄激光成功研制出高稳定性300W及以上的大功率红外皮秒激光器,以此作为倍频光源,相继开发出160W绿光皮秒激光器及80W紫外皮秒激光器,有效满足了BC电池激光图形化加工当前对激光器功率、光束质量和稳定性等需求,为BC电池的低成本量产提供了关键技术支撑。

2 高适配度的DOE光束整形镜片

激光器除了要实现高单脉冲能量以此产生大尺寸光斑,增大处理面积,缩减扫描频次与路径,压缩单片电池的处理时间之外,还需要以确保光斑的均匀性,满足BC电池对图形化质量的需求。

在采用激光工艺对BC电池背面进行大面积图形化刻蚀处理时,传统高斯光斑划槽易出现切边不齐、深度不均、边缘挂渣等问题,影响加工质量。因此,业内多采用匀化DOE以确保能量密度一致,减少划槽深度和宽度不均的问题,提升硅片的强度和可靠性。

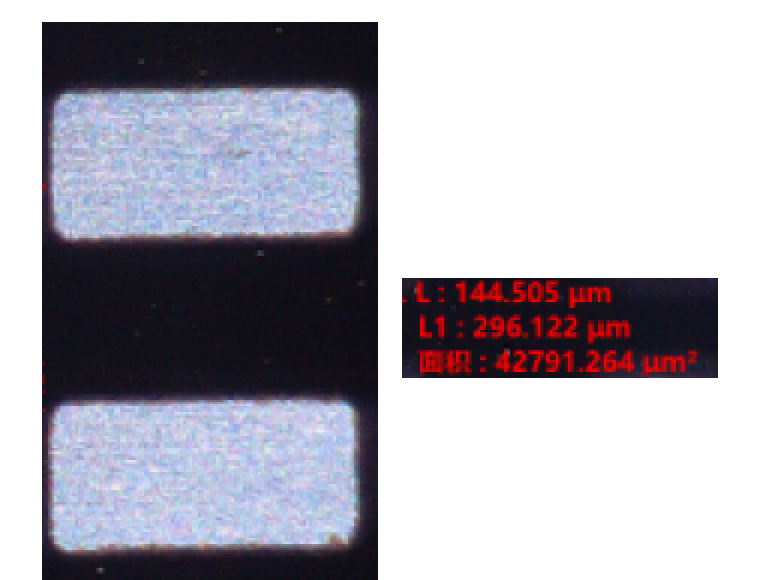

然而DOE的选型需根据激光器的波长、光束模式及发散角定制设计,与激光器达到良好适配,确保输出光斑为方形或矩形平顶光斑,避免光斑形状失真、能量分布不均匀导致的加工缺陷。对此,盛雄激光结合客户需求线宽,定制DOE尺寸,减少扫描次数与线重叠率,从而减少重叠区域损伤,增大光斑能量利用率,提升加工效率,实现在高重频加工下,激光图形化加工单位平方微米去除材料更为均匀彻底。

在BC电池产业化初期,专用激光图形化软件系统存在显著市场空白。伴随2024年BC产能加速扩张,第三方软件商虽相继推出工艺控制平台,但其底层架构与设备硬件集成时普遍面临系统兼容性差、人机交互逻辑复杂等核心缺陷。究其根源,在于软件开发商缺乏对BC电池激光图形化工艺的深度了解,无法精准捕捉光伏企业的核心需求。

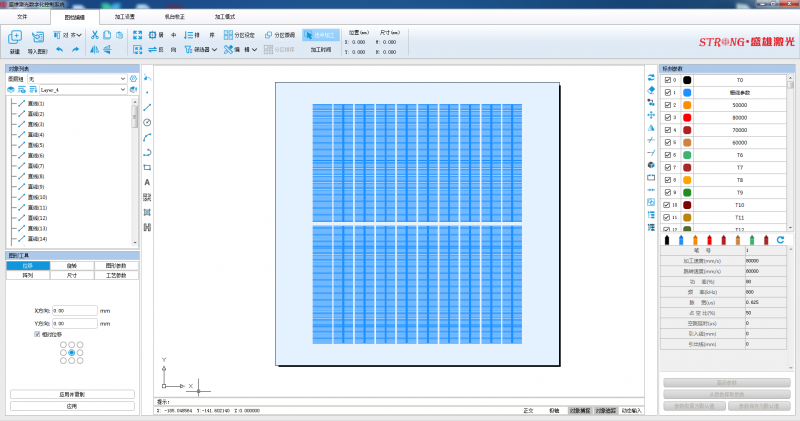

盛雄激光基于对产业链瓶颈的洞察,开发出自主可控的软件平台,在虚实线的对齐调整、图档的编辑修改等方面更便捷灵活,缩短新图档导入时间,人机操作界面更为简洁、人性化。于用户而言,一方面提高了生产效率与人工操作便利性;另一方面自主研发的软件与其他器件、组件的兼容性更好,减少设备故障率。

基于上述几大核心优势,盛雄激光80W紫外皮秒大光斑激光图形化设备让占据BC电池量产成本比重较高的激光图形化工序有了质的提升,相较于隆基、爱旭原来的激光设备供应商,盛雄激光的大光斑图形化设备可节省成本2分/W(单GW可多创造2000万净利润),这也成为盛雄激光斩获头部光伏企业BC量产订单的核心竞争力。

小 结

通过系统性的了解和分析,我们可以明白,BC技术的市场规模桎梏已经解除,激光图形化加工技术已经引爆BC电池量产的趋势。加上光伏市场本身的释放,接下来的,就是八仙过海各显神通。盛雄激光之所以能够斩获该笔订单,除了通过加大研发力度,针对核心器件实现快速迭代升级,从而真正且实际解决了用户痛点外,另一方面在于盛雄激光会“省”。

要想推动BC电池大规模量产,降低制造成本是首要因素,实现成本控制关键在于核心器件技术自主可控。盛雄激光设备所用的激光器为全自主研发,核心光电零部件自主可控,保证产品毛利率。

对于依旧在坚守碳中和战略的中国来说,锂电、光伏行业现已成为十五五规划征定环节的热门选题,承载着构建清洁能源体系、保障国家能源安全的重大使命。盛雄激光通过自主可控的皮秒、飞秒激光器等核心技术,正为这些关键产业链的降本增效与技术迭代提供不可或缺的“硬核”支撑。