2019年6月份隆基在SNEC展会上正式发布了166mm边距的M6单晶硅片和基于M6硅片的Hi-MO4高功率组件,M6硅片一经推出,便获得行业高度关注与认可,目前隆基的Hi-MO4组件已经获得近3GW的订单需求,广大一线厂家陆续跟进M6硅片并积极规划相应组件产品,可以说M6硅片已经获得了初步的成功。而M6规格的推出,并非基于硅片端具有这样的制造能力,而是综合考量了电站系统端, 电池、组件、硅片制造端的情况,经过反复调研论证后做出的决策,在天时、地利、人和的共同支持下才获得了目前的效果,并非表面看起来这般容易。

2. 产业各环节的兼容性

M6规格的推出,首先考虑的就是系统端的接受度,因为没了下游的需求上游的变动就是空谈。为了节省电站BOS成本,系统端客户有提升组件功率的需求,可接受一定程度的组件尺寸变大,因此存在做大硅片与做多硅片两条路线,从156.75mm到158.75mm的微调因变动较小受到的阻力很小;由72片到78片的变化组件功率提升更高从而节省了更多的安装成本,但在电站设计中也发现在相同功率提升时,大硅片带来的高电流相比增加电池片片数带来的高电压,在逆变器兼容的条件下可在支架、地桩和电缆上带来更高的节省。因此确定把单晶硅片进一步做大是在系统端有价值并为客户广泛认可的。

再具体考察系统端的兼容性,采用M6硅片的72片电池(全电池)双面组件重量已接近30kg,基本达到了2人便捷安装的极限;电流方面双面组件在背面发电增益15%的情况下峰值工作电流达到11.92A (1000W/m2,25°C),考虑一些地区的正午的辐照值会高于1000W/m2需一定余量,M6硅片也使组件工作电流达到了刚刚为双面组件把组串电流升级到12.5A~13A的组串式逆变器的极限,集中和集散式逆变器也同样兼容。对采用固定支架的地面电站同容量具体分析表明:采用M6硅片相对M2硅片可节省约6分/Wp的电站BOS成本,这是组件制成后可以直接获得的价值。

系统端的价值使组件厂有了制造该产品的动机,率先制造的企业会获得产品优势乃至获得一定溢价,组件端设备的相对低成本使得流水线与工装夹具改造的阻力较小。在组件成本方面,一方面边框、玻璃、接线盒电缆、硅胶、包材等物料的成本增加低于组件功率的提升值,使得每Wp的BOS成本节省近2分钱,另一方面组件功率的提升摊薄了每W的制造成本,节省半分钱以上。因此,在组件制造过程中的电池碎片率没有明显提高的前提下,组件端采用M6硅片可获得约2.5分/Wp的成本降低。

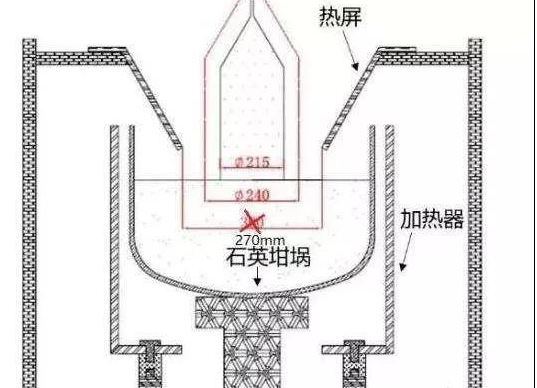

电池制造环节是投资最重的环节,在组件端的需求下,设备的兼容性对于大硅片的应用仍非常重要。电池环节利用大硅片的关键制约因在于扩散、退火、PECVD等过程的管式炉直径,略有一定倒角的M6硅片能够兼容近几年的设备,仅工装夹具的改造成本很有限。电池片功率增加带来的生产效率提升理论上可带来2.5分/Wp以上的成本降低,但前提是保持相当的碎片率、良率及硅成本(硅片厚度)。从目前率先量产M6电池厂家的数据来看,基本可以确认在M6硅片上可以保持和之前M2硅片相当的效率、碎片率和良率水平,因此M6硅片在电池制造端也很好地平衡了各种综合因素,可以说在相当长一段时间内是电池制造允许的上限。

单晶长晶和切片端对M6是完全兼容的,硅片端推M6的原因就是面对电池组件端纷繁的硅片尺寸需求,希望一步到位再次统一规格(类似此前统一到M2),为整个行业统一标准,减少不必要的成本浪费。

3. M6推广成功的原因

根据以上分析,M6对于产业链各环节有很好的兼容性并可为各环节带来价值。在地利、人和、天时的支持下预期将取得大规模推广的成功,形成对M2及M2+的替代效应。

地利:即对现有制造环节的兼容性,从硅片到系统对于较新的产线均没有明显的制约,对老产线的不兼容也与新产能淘汰老产能的趋势相符合。相对较大的改造发生在投资较低的组件端,电池端尤其在核心镀膜设备上的兼容性非常重要,否则如该设备需要重新开发设计就会大大延缓采用M6的电池组件推出的时机。

人和:M6规格可以为电站、组件、电池、硅片各环节均带来价值,因此易于受到各方面的支持,此外隆基在业内广泛的合作网络与推广能力更起到了推波助澜的作用。

天时:此次尺寸变动主要原因是在强烈的市场竞争压力下,组件企业在2018年下半年纷纷尝试各种不同的硅片尺寸,如157.4mm、157.8mm、158.75mm、161.7mm及166mm,设备厂、辅材厂、电站设计单位与投资者均希望有一个统一的尺寸规格以减少产品种类、提高设计兼容性,M6单晶硅片的推出顺应这一需求;另外在2019年新增了大量的单晶PERC电池产能,M6的推出及其生产兼容性使这些新增产能都考虑到兼容M6乃至直接上马M6。因此,M6规格的推出时机是非常合适的。

4. M12的制约因素

组件尺寸与重量:

M12硅片(边距210mm方片)相对于M6面积大幅增加了60.8%(比M2面积大80.5%),原有的72片电池版型必然是下游无法安装应用的,于是有了与原72片M6相对应的60片M12,其有效面积(组件中的电池面积)仍增大了34%,组件重量将达到40kg左右,两个人的搬运安装存在困难。这样尺寸和重量的组件安装在跟踪支架上后,两者面对较强风载可能存在可靠性风险,持续风载作用下也容易出现隐裂。可以参考的是此前有企业推出过96片M2的组件,因尺寸大并未有客户接受,而M12的组件比该产品有效面积还大了12.7%。此外对于部分情况下需要单人搬运组件的居民屋顶,60片M6的组件也已到达舒适重量的极限,M12做40片或其他片数也并不产生客户价值。

逆变器:采用M6的组件电流可估算M12组件的工作电流可达19A以上,远超目前逆变器的组串电流,如果更改设计2路合为1路使用,则又会有一定浪费显著抬高逆变器成本。

从以上两点可以看出M12在下游系统端并不产生价值,客户没有理由接受如此大的变动。

电池、组件的制造端:

最核心的是电池生产线完全不兼容,现有大量的PERC电池产线运行后将不可能改造为M12。电池制造各环各节均需要为M12开发设备,所开发的设备能否优化到现有的制造通量也存在很大不确定性(如镀膜环节)。另外电池、组件生产过程中的碎片、良率、机载性能等方面均存在着很大不确定性。

玻璃:

通常的光伏玻璃窑炉可生产2.2~2.4米宽的玻璃,之后一切为二。考虑一定生产上的裁切余量,光伏组件用的玻璃宽度通常不超过1100mm以避免增加玻璃供应上的难度,个别小众产品玻璃宽度也不超过1200mm。60片M12组件的宽度达到1.3m,因此使用常规产线生产将导致玻璃成本大幅增长。

采用M6硅片的组件基本沿用了原有的边框设计仅略增加B面厚度,硅片厚度可保持与现有M2相同。尺寸再增加30%很可能需要在背部增加加强杆导致与双面电池的兼容困难,而面积比M6增大60.8%的M12硅片为了保障电池、组件的制造良率与无隐裂率其厚度势必无法达到目前的170/180mm,接下来M6随着规模制造的更加成熟厚度有进一步降低的趋势,而M12尚无电池量产的时间表其薄片化也将更为困难。组件端潜在的驱动力是片数减少降低了片间隙的面积占比,但随着各种无间隙技术的应用这一点点价值也将消失。

综合而言,在M12的应用上欠缺驱动力:系统端和组件端没有看到价值而有很大变动和不兼容;电池端是唯一可能因应用M12而带来一定价值的环节,但设备的性能、制造碎片率与硅片厚度的不明朗均使得该价值的具体数额有很大不确定性,电池制造商仅可能在未来新上的产能上少量试水。对于M12所期待的颠覆性电池技术HJT,实际上由于异质结昂贵的制造设备均为平板式镀膜设备,硅片的增大就会导致平铺的数量降低,并不存在明显的通量价值。

大致的对比就可以看出半导体与光伏行业的不同。半导体加工环节利用大硅片并不会影响输送给封装环节的制成品的形态,只是显著增加了芯片数量从而获得了更多的利润。半导体加工环节的高产值使得利用12寸大硅片后获得的价值远高于光伏的电池环节,所以半导体行业有足够的驱动力去要求更大的硅片及开发与12寸硅片匹配的制造体系。

5. 总结

光伏行业是一个竞争激烈的低利润行业,电池组件制造上获得的利润并不支撑大的改变,166mm边距的M6单晶硅片因其与现有制造与应用环节的高度兼容性以及能够为各环节均带来易兑现的价值才会在这波硅片尺寸变革的关口脱颖而出,预计将快速成为主流。规格的再次统一也是材料供应商与电站系统端所乐见的,更大尺寸的硅片因缺乏兼容性与明显价值并不是值得考虑的方向。所以说在相当长一段时间内,166硅片是光伏全产业链的最优选择。