作为接触一线设计、施工人员较多的媒体人,笔者的第一反应是惊讶。根据相关企业提供的信息,基于182mm电池的78pcs版型双玻组件,重量约为34kg;基于210mm电池的66pcs版型双玻组件,重量约为38kg,这已经是双人搬运的极限。虽然一些地面电站可以采用机械辅助搬运,但在某些山地场景,这些机械并不适用。如果换成2.5+2.5方案,单块组件重量可能超过45kg,给现场施工带来更多困难。与此同时,随着玻璃增厚,组件透光率、背面发电效率都会明显下滑,影响系统发电量,实不可取。

不同厚度的玻璃分别应用在哪些场合?双玻组件有哪些特性?未来发展前景如何?大尺寸、超高功率光伏组件该使用怎样的封装方案?就上述问题,笔者与多位专家进行了探讨。

双玻组件的前世今生

最早的光伏组件统一采用单面玻璃+背板的方案,且玻璃厚度不少于3.2mm。2016年,部分组件龙头企业开始推广2.5+2.5mm双玻组件,应用在农光互补、渔光互补等特殊场景中。后来,为了降低单、双玻价差,提高双玻组件性价比,双玻组件的玻璃厚度被调整为2.0+2.0mm,并沿用至今。

随着单、双面电池价格趋于一致,双面双玻组件开始占据更高市场份额。根据玻璃行业专家统计,2018年双面双玻组件占比还只有8%,到2020年,这一数值已提升至23%。她预测,“到2025年,双面发电组件的市场占比将达到60%,其中双玻组件的市场份额至少有38%,成为主要技术路线。”

从电站投资者的反馈看,双玻组件拥有防隐裂、防水汽透过、抗PID光衰、抗蜗牛纹、更长寿命等诸多优势。加上铝边框之后,也不必担心施工过程碎裂问题,还能提升光伏系统全生命周期发电量10-25%,为业主带来更可靠的收益,是许多电站项目的第一选择。

组件专家介绍,双玻技术刚刚崭露头角时,156.75mm电池、60片版型组件是市场的主流产品,即使采用全铝边框也只有22kg,并未超过搬运限制,业内人士往往从设计、施工、发电量等角度给予积极评价。但随着166mm、210mm、182mm等电池片尺寸陆续推出,加上72片、78片、66片产品方案涌现,双玻组件的重量问题开始引起重视。

去年下半年,在光伏玻璃供不应求、价格暴涨的前提下,一些组件企业从减轻产品重量、提升供应链安全的角度推出了单玻+透明背板方案。但随着玻璃价格在2021年一季度末快速回落,人们开始担心有机材料的可靠性,双玻组件重回主流赛道,产品重量问题也被重新提上日程。

索比光伏网认为,企业关心劳动条件、减轻组件重量无疑是好事,但切忌墨守成规,为了满足某些参数,未经充分验证就调整玻璃厚度。光伏项目现场的条件比较复杂,贸然改变玻璃厚度可能破坏组件重量与可靠性之间的平衡。2.0mm双玻方案已经经过行业多年验证,建议继续保留,并作为双玻组件的行业标准。

2.0双玻的可靠性研究

此前有业内人士提出,3.2mm光伏玻璃可采用全钢化工艺,但2.0mm光伏玻璃只能采用半钢化工艺,在机械强度、风载荷、雪载荷方面可能存在隐患,无法应对复杂气候条件。就这一问题,亚玛顿(SZ:002623)为我们提供了这样的实验数据:

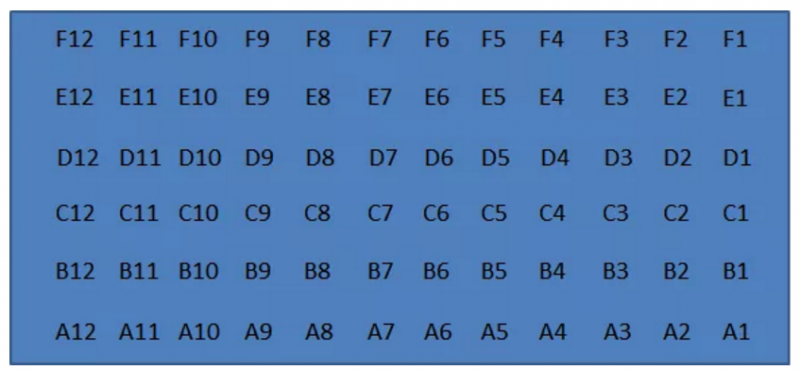

对一块2mm厚度的光伏玻璃,在其表面均匀取72个点,分别编号:

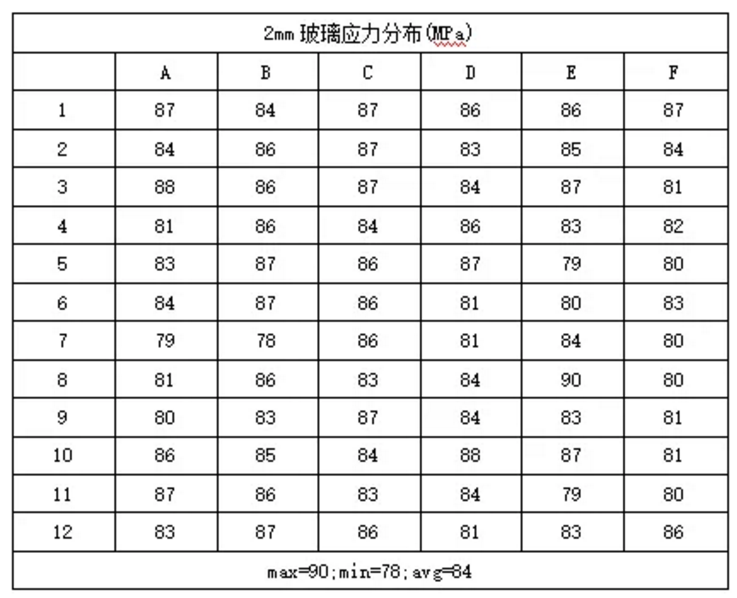

这72个点的应力测试结果如下:

可以看到,玻璃不同位置的应力比较均匀,没有出现某个边、某一点应力差距过大的状况。

将2.0mm玻璃分别封装成组件后,进行沙袋堆积测试:

可以看到,如果支架在组件中部,组件基本无形变;如果支架在组件边缘,组件会出现一定形变,但并未出现破损。

同时,他们也对2.0mm双玻组件进行了冰雹测试,用直径25mm的冰球在23m/s的速度下对组件进行冲击,再对组件进行EL检测,结果显示:电池无隐裂,功率亦无衰减。

从多家组件企业提供的信息看,所有正式发布的大尺寸、高功率组件均已通过第三方机构检测,获得相应认证证书。来自天合光能、东方日升、阿特斯等组件企业的产品专家一致表示,对于最新发布的超高功率组件,无论横梁垂直于长边还是平行于长边,机械载荷都能达到正面5400Pa、背面2400Pa的要求,满足技术标准,可以放心使用。

从玻璃生产看双玻应用

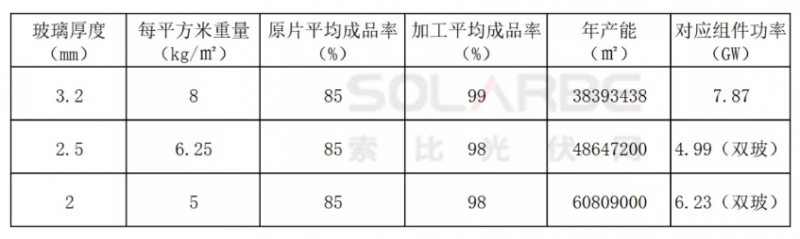

对于一个日融化量1000吨的玻璃窑炉,生产3.2mm、2.5mm、2.0mm三种厚度的光伏玻璃,产能产量情况见下表:

(组件量产效率按20.5%计算)

从上表可以推断,采用2.0mm玻璃后,在玻璃产能不变的前提下,可以比2.5mm玻璃多满足约25%的组件需求。按照2020年底全国玻璃已建成产能27.54千吨/日计算,全年玻璃产量可以满足216.7GW单玻组件或171.6GW双玻组件的需求。考虑到我国光伏玻璃产能已占全球90%,目前还存在尺寸适配、产销适配等问题,玻璃供应形势并不宽裕,将2.0mm玻璃整体切换为2.5mm显然是不明智的。

2020年12月16日,工信部公开对《水泥玻璃行业产能置换实施办法(修订稿)》征求意见,明确光伏压延玻璃和汽车玻璃项目可不制定产能置换方案。索比光伏网认为,该政策可以在一定程度上缓解供应紧张的局势,但考虑到玻璃窑炉建设、投产周期较长,产能爬坡也需要时间,对全球玻璃供应还应审慎看待。根据中国光伏行业协会预测,2021年,全球新增光伏装机预计将达150-170GW,到2025年,将达到270-330GW,对硅料、玻璃等环节而言,还存在一定扩产空间。至少目前,我们的关注点还应该放在满足全球光伏项目需求上。

前述玻璃行业专家也指出,玻璃厚度从2.5mm减薄至2.0mm后,组件重量可减轻15%,从而减少包装、运输、安装过程的成本,提高光伏行业竞争力。她强调,更低能耗、更大尺寸、更高透光率、更薄产品是光伏玻璃产业发展的主要趋势,不可动摇。

结论

无论是实验室检测还是第三方认证,2.0mm光伏玻璃都能满足大尺寸组件对玻璃的技术要求。该方案已经在全球众多光伏项目中广泛应用,得到了充分的验证,大家不需要为玻璃厚度和可靠性担心。

根据我国制定的“碳达峰、碳中和”长期目标,未来十年,全国年均新增光伏、风电装机可能超过1亿千瓦。在这一宏伟目标的指引下,我们要正确看待光伏玻璃产业发展,鼓励各种先进技术和产品应用,而不是因循守旧,造成资源浪费。索比光伏网呼吁,作为“双碳”目标的主要推动者,光伏、风电企业应该团结一致,避免内部攻讦,共同完成对传统化石能源的替代,构建以新能源为主体的新型电力系统,提高光伏、风电消纳水平,在未来能源结构调整的过程中担当重任,保障能源安全。